NộI Dung

- TL; DR (Quá dài; Không đọc)

- Sản xuất hàn so với sản xuất liền mạch trong quy trình sản xuất ống

- Quy trình kỹ thuật từng bước cho ống thép hàn và liền mạch

- Tạo Thỏi, Blooms, Tấm và Phôi

- Chế tạo những vật liệu này thành ống

- Phát triển ống hàn và liền mạch

- Tiếp tục xử lý và mạ điện

- Lịch sử sản xuất ống

- Sức mạnh của ống thép

Được làm từ các nguyên liệu thô bao gồm sắt, nhôm, carbon, mangan, titan, vanadi và zirconi, ống thép là trung tâm sản xuất ống cho các ứng dụng bao gồm hệ thống sưởi ấm và hệ thống ống nước, kỹ thuật đường cao tốc, sản xuất ô tô và thậm chí cả y học (cho cấy ghép phẫu thuật và van tim) .

Với sự phát triển của họ bắt nguồn từ những đột phá kỹ thuật có từ những năm 1800, phương pháp xây dựng của họ phù hợp với các thiết kế khác nhau cho vô số mục đích.

TL; DR (Quá dài; Không đọc)

Ống thép có thể được xây dựng bằng hàn hoặc sử dụng một quy trình liền mạch cho nhiều mục đích khác nhau. Quá trình sản xuất ống, đã được thực hiện qua nhiều thế kỷ, bao gồm việc sử dụng vật liệu từ nhôm đến zirconi thông qua các bước khác nhau từ nguyên liệu thô đến thành phẩm đã có ứng dụng trong lịch sử từ y học đến sản xuất.

Sản xuất hàn so với sản xuất liền mạch trong quy trình sản xuất ống

Các ống thép, từ sản xuất ô tô đến ống dẫn khí, có thể được hàn từ hợp kim - kim loại được làm từ các nguyên tố hóa học khác nhau - hoặc được chế tạo liền mạch từ lò nung chảy.

Trong khi các ống hàn được buộc với nhau thông qua các phương pháp như sưởi ấm và làm mát và được sử dụng cho các ứng dụng nặng hơn, cứng hơn như vận chuyển ống nước và khí đốt, các ống liền mạch được tạo ra thông qua việc kéo dài và rỗng cho các mục đích nhẹ hơn và mỏng hơn như xe đạp và vận chuyển chất lỏng.

Phương pháp sản xuất cho vay nhiều cho các thiết kế khác nhau của ống thép. Thay đổi đường kính và độ dày có thể dẫn đến sự khác biệt về sức mạnh và tính linh hoạt cho các dự án quy mô lớn như đường ống vận chuyển khí và các dụng cụ chính xác như kim tiêm dưới da.

Cấu trúc khép kín của một ống, có thể là hình tròn, hình vuông hoặc bất kỳ hình dạng nào, có thể phù hợp với bất kỳ ứng dụng nào là cần thiết, từ dòng chảy của chất lỏng đến việc chống ăn mòn.

Quy trình kỹ thuật từng bước cho ống thép hàn và liền mạch

Toàn bộ quá trình sản xuất ống thép bao gồm chuyển đổi thép thô thành phôi, nở, tấm và phôi (tất cả đều là vật liệu có thể hàn), tạo ra một đường ống trên dây chuyền sản xuất và tạo thành ống thành sản phẩm mong muốn.

••• Syed Hussain AtherTạo Thỏi, Blooms, Tấm và Phôi

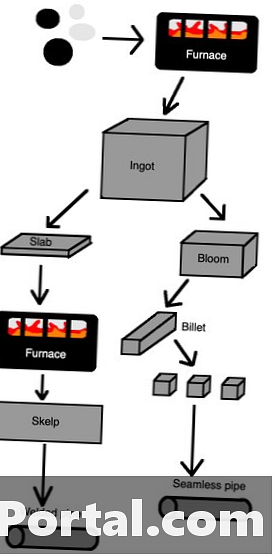

Quặng sắt và than cốc, một chất giàu carbon từ than nóng, được nấu chảy thành chất lỏng trong lò và sau đó được thổi bằng oxy để tạo ra thép nóng chảy. Vật liệu này được làm lạnh thành thỏi, phôi thép lớn để lưu trữ và vận chuyển vật liệu, được tạo hình giữa các con lăn dưới áp lực cao.

Một số thỏi được truyền qua các con lăn thép kéo dài chúng thành các mảnh mỏng hơn, dài hơn để tạo ra sự nở hoa, trung gian giữa thép và sắt. Chúng cũng được cuộn thành các tấm, miếng thép có tiết diện hình chữ nhật, thông qua các con lăn xếp chồng lên nhau để cắt các tấm thành hình.

Chế tạo những vật liệu này thành ống

Nhiều thiết bị cán phẳng hơn - một quá trình được gọi là đúc - nở thành phôi. Đây là những mảnh kim loại có tiết diện tròn hoặc vuông, thậm chí dài hơn và mỏng hơn. Kéo cắt cắt các phôi tại các vị trí chính xác để các phôi có thể được xếp chồng lên nhau và tạo thành ống liền mạch.

Tấm được đun nóng đến khoảng 2.200 độ F (1.204 độ C) cho đến khi họ được rèn và sau đó mỏng vào skelp, đó là dải hẹp của dải ruy băng lên đến 0,25 dặm (0,4 km) dài. Thép sau đó được làm sạch bằng cách sử dụng các bể chứa axit sulfuric sau đó là nước lạnh và nóng và được vận chuyển đến các nhà máy sản xuất ống.

Phát triển ống hàn và liền mạch

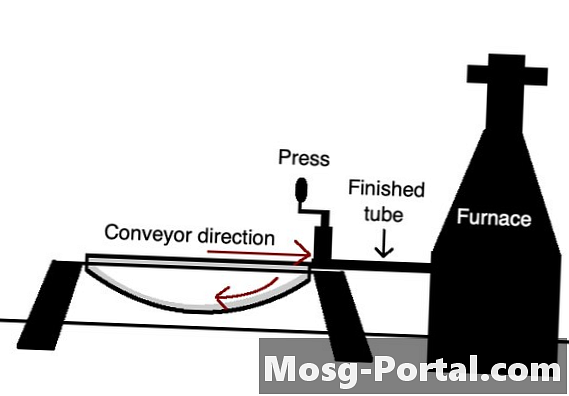

Đối với các ống hàn, một máy tháo gỡ sẽ giúp thoát khỏi skelp và đưa nó qua các con lăn để làm cho các cạnh cong và tạo ra các hình dạng ống. Các điện cực hàn sử dụng một dòng điện để hàn các đầu lại với nhau trước khi một con lăn cao áp siết chặt nó. Quá trình này có thể tạo ra đường ống nhanh tới 1.100 ft (335,3 m) mỗi phút.

Đối với các đường ống liền mạch, một quá trình gia nhiệt và cán cao áp của phôi vuông khiến chúng bị kéo căng với một lỗ ở giữa. Các nhà máy cán xuyên qua ống cho độ dày và hình dạng mong muốn.

Tiếp tục xử lý và mạ điện

Xử lý thêm có thể bao gồm duỗi thẳng, luồn chỉ (cắt rãnh chặt vào hai đầu ống) hoặc phủ bằng dầu bảo vệ kẽm hoặc mạ kẽm để tránh rỉ sét (hoặc bất cứ điều gì cần thiết cho mục đích đường ống). Mạ kẽm thường bao gồm các quá trình điện hóa và điện di của lớp phủ kẽm để bảo vệ kim loại khỏi vật liệu ăn mòn như nước muối.

Quá trình này có tác dụng ngăn chặn các tác nhân oxy hóa có hại trong nước và không khí. Kẽm hoạt động như một cực dương của oxy để tạo thành oxit kẽm, phản ứng với nước tạo thành kẽm hydroxit. Các phân tử kẽm hydroxit này tạo thành kẽm cacbonat khi tiếp xúc với carbon dioxide. Cuối cùng, một lớp kẽm cacbonat mỏng, không thể xuyên thủng, không hòa tan với kẽm để bảo vệ kim loại.

Một dạng mỏng hơn, điện hóa, thường được sử dụng trong các bộ phận ô tô yêu cầu sơn chống gỉ sao cho nhúng nóng làm giảm độ bền của kim loại cơ bản. Thép không gỉ được tạo ra khi các bộ phận không gỉ được mạ kẽm thành thép carbon.

Lịch sử sản xuất ống

••• Syed Hussain AtherTrong khi các ống thép hàn bắt nguồn từ kỹ sư người Scotland William Murdocks, phát minh ra hệ thống đèn đốt than làm từ thùng súng để vận chuyển khí than vào năm 1815, các ống liền mạch được giới thiệu cho đến cuối những năm 1880 để vận chuyển xăng và dầu.

Trong thế kỷ 19, các kỹ sư đã tạo ra những đổi mới trong chế tạo ống bao gồm phương pháp kỹ sư James Russells sử dụng búa thả để gập và nối các dải sắt phẳng được nung nóng cho đến khi chúng có thể uốn được vào năm 1824.

Kỹ sư Comenius Whitehouse năm sau đã tạo ra một phương pháp hàn mông tốt hơn liên quan đến việc nung nóng các tấm sắt mỏng được cuộn tròn thành một đường ống và hàn ở hai đầu. Whitehouse đã sử dụng một lỗ hình nón để cuộn các cạnh thành hình ống trước khi hàn chúng vào ống.

Công nghệ này sẽ lan rộng trong ngành sản xuất ô tô cũng như được sử dụng để vận chuyển dầu khí với những bước đột phá hơn như khuỷu ống tạo hình nóng để sản xuất các sản phẩm ống uốn cong hiệu quả hơn và hình thành ống liên tục trong một dòng không đổi.

Năm 1886, các kỹ sư người Đức Reinhard và Max Mannesmann đã cấp bằng sáng chế cho quy trình cán đầu tiên để tạo ra các ống liền mạch từ nhiều mảnh khác nhau tại nhà máy sản xuất tệp của cha họ ở Remscheid. Vào những năm 1890, bộ đôi này đã phát minh ra quy trình cán pilger, một phương pháp giảm đường kính và độ dày thành ống để tăng độ bền, với các kỹ thuật khác của họ, sẽ tạo thành "quy trình Mannesmann" để cách mạng hóa lĩnh vực ống thép kỹ thuật.

Trong những năm 1960, công nghệ Điều khiển số máy tính (CNC) cho phép các kỹ sư sử dụng máy vá cảm ứng tần số cao để có kết quả chính xác hơn bằng cách sử dụng bản đồ do máy tính thiết kế cho các thiết kế phức tạp hơn, uốn cong chặt hơn và tường mỏng hơn. Phần mềm thiết kế hỗ trợ máy tính sẽ tiếp tục thống trị lĩnh vực này với độ chính xác cao hơn nữa.

Sức mạnh của ống thép

Các đường ống thép nói chung có thể tồn tại hàng trăm năm với khả năng chống lại các vết nứt từ khí tự nhiên và các chất gây ô nhiễm cũng như các tác động với độ thẩm thấu thấp đối với metan và hydro. Chúng có thể được cách nhiệt bằng bọt polyurethane (PU) để tiết kiệm năng lượng nhiệt trong khi vẫn mạnh.

Các chiến lược kiểm soát chất lượng có thể sử dụng các phương pháp như sử dụng tia X để đánh giá kích thước của các đường ống và điều chỉnh cho phù hợp với bất kỳ phương sai hoặc chênh lệch quan sát được. Điều này đảm bảo các đường ống phù hợp cho ứng dụng của chúng ngay cả trong môi trường nóng hoặc ẩm ướt.